在电子封装、医疗器械、新能源等高端制造领域,胶粘带的剥离强度直接影响产品可靠性与安全性。电脑式胶粘带剥离强度试验仪通过智能控制与精准测量,为行业提供量化的粘接性能评估。本文将深度解析其技术优势、行业应用及创新价值。

技术突破:智能系统赋能精准检测

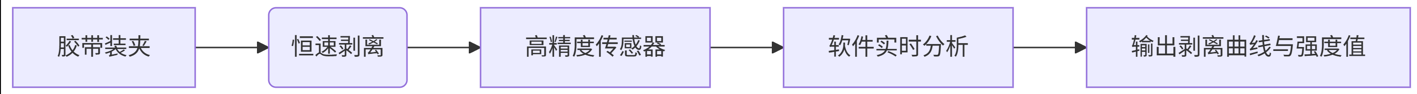

1. 工作原理

2. 智能技术参数

模块技术指标国际标准

力值±0.3%(0.5级)ASTM D3330

剥离速度1-500 mm/min无级可调GB/T 2792

数据采样率1200 HzISO 29862

温度控制-40℃~+150℃(选配环境舱)IEC 60068-2-14

五大行业痛点解决方案

1. 电子封装领域

屏幕OCA胶:验证弯折10万次后粘接力衰减率(≤15%)

FPC补强胶:180°剥离力测试(≥8 N/cm,IPC-650)

:某手机厂商优化胶层厚度,屏幕开胶率下降92%

2. 医疗耗材行业

医用压敏胶:37℃汗液模拟剥离测试(0.5-1.2 N/cm,YY/T 0148)

胰岛素泵固定胶:7天持续粘接力监测(波动≤10%)

3. 汽车制造领域

内饰双面胶:-40℃冷冲击后剥离强度(VW TL 566)

密封条背胶:120km/h振动环境粘接稳定性(SAE J1527)

4. 新能源产业

电池绝缘胶带:电解液浸泡48h后剥离力(≥5 N/cm)

光伏背板胶膜:湿热老化3000h粘接保持率(≥85%)

5. 包装印刷行业

标签离型力:测试0.1-5.0 N/25mm(FINAT FTM 1)

重载包装胶带:90°剥离强度(≥25 N/cm,ASTM D6252)

设备功能解析

1. 智能软件系统

自动生成:输出力、均值、标准差及波动系数

曲线对比分析:叠加历史数据,定位批次工艺偏差

合规性保障:符合FDA 21 CFR Part 11电子签名规范

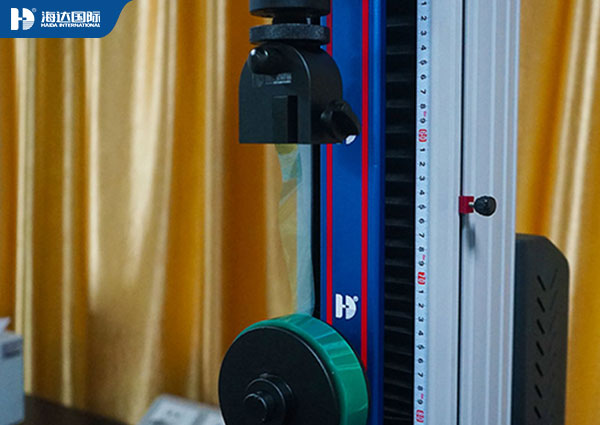

2. 专用夹具配置

夹具类型应用场景

180°剥离夹具硬质基材胶带测试(不锈钢/玻璃)

90°剥离夹具薄膜/标签柔性材料测试

T型剥离夹具双面胶带内聚力评估

恒温夹具-70℃~+180℃环境模拟

选型黄金准则

1. 量程匹配建议

电子医疗行业:0-200 N

汽车新能源行业:0-1000 N

2. 升级配置推荐

高清摄像系统:同步记录剥离界面失效形态

多语言:支持中/英/日/德文PDF导出

区块链存证:测试数据实时上链(满足IATF 16949)

行业应用

:动力电池绝缘胶带优化

问题:电池模组震动导致胶带脱胶

智能测试:

发现80℃下剥离力仅3.2 N/cm(标准≥5 N/cm)

软件显示剥离曲线剧烈波动(胶层厚度不均)

改进方案:

? 增稠底涂剂提升基材浸润性

? 涂布控制至±3 μm

结果:

? 剥离力稳定至6.8 N/cm

? 电池包振动测试通过GB 38031标准

技术演进方向

AI失效诊断

通过剥离曲线形态自动识别失效模式(界面剥离/胶层断裂/基材破坏)

微观力学联用

集成显微镜头观测剥离界面分子结构变化

跨平台整合

一键切换测试标准:

? PSTC-101(美标)

? JIS Z0237(日标)

? EN 1939(欧标)

客户效能数据

某医疗胶带企业引入设备后:

指标改进前改进后提升率

测试效率15次/日150次/日+900%

客户退货率7.5%0.6%-92%

研发周期180天60天-67%

结语

电脑式胶粘带剥离强度试验仪已从基础检测工具升级为智能制造的质量决策中枢:

选型必看:

? 伺服电机驱动(速度±0.05 mm/min)

? CNAS校准(数据全球互认)

行业刚需:

? 医疗器械生物相容性(ISO 10993-12)

? 汽车内饰VOC测试(GB/T 39897)

当手术胶带在血渍环境中牢固粘合,当动力电池在万次震动下绝缘不失效——这便是对粘接可靠性的承诺。